Reglerventiler för ånga och processindustri

Noggrann reglering, effektiv energianvändning och lång livslängd.

Reglerventiler är navet i många processer där precision, säkerhet och energieffektivitet står i centrum. I alla energisystem påverkar ventilens beteende inte bara flöde och tryck utan hela anläggningens stabilitet, driftsekonomi och underhållsbehov. Det räcker därför inte att välja en ventil som teoretiskt sett fungerar. Den måste fungera i verkligheten. Under verklig belastning. I verkliga driftfall.

Vanliga typer av reglerventiler

Olika processer ställer olika krav. Det beror på applikationen och kravbilden för varje enskilt fall där faktorer som medietyp, tryck, temperatur, driftcykler och renhetskrav påverkar både reglerventilens konstruktion och hur den bör dimensioneras. Tillsammans avgör ventilens konstruktion, flödeskaraktäristik och tätningstyp hur stabilt den presterar över tid både i reglernoggrannhet, livslängd och motstånd mot slitage.

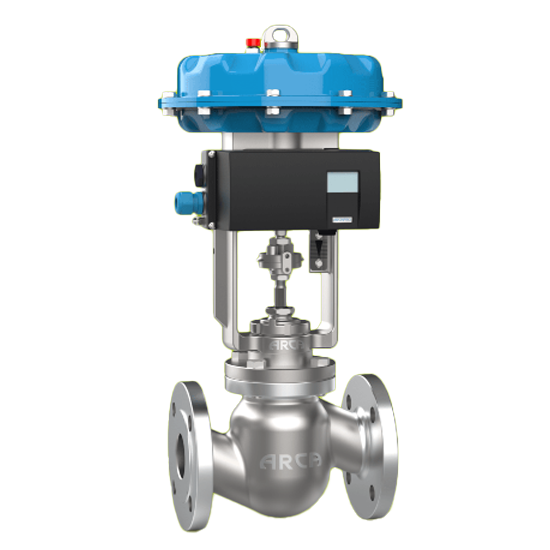

1. Sätesventiler

För noggrann reglering med höga tryck och temperaturer är sätesventiler ofta förstahandsvalet när processen kräver hög reglernoggrannhet och tålighet mot extrema driftförhållanden. Den linjära konstruktionen ger en jämn styrrespons vilket gör att ventilen kan hantera snabba lastväxlingar utan att skapa tryckslag eller instabilitet i systemet. Med rätt trim och materialval klarar den både höga tryck, temperaturer och erosiva medier vilket gör den väl lämpad för ångsystem och kritiska processer.

När passar de?

- Ångsystem

- Matarvatten och kondensat

- Höga differenstryck

- Stora temperaturvariationer

Fördelar i driften

- Stabilare process och jämn produktion tack vare hög reglernoggrannhet.

- Färre driftstörningar och underhållsbehov tack vare rätt ventilval mot kavitation och slitage.

- Längre livslängd och lägre totala livscykelkostnader.

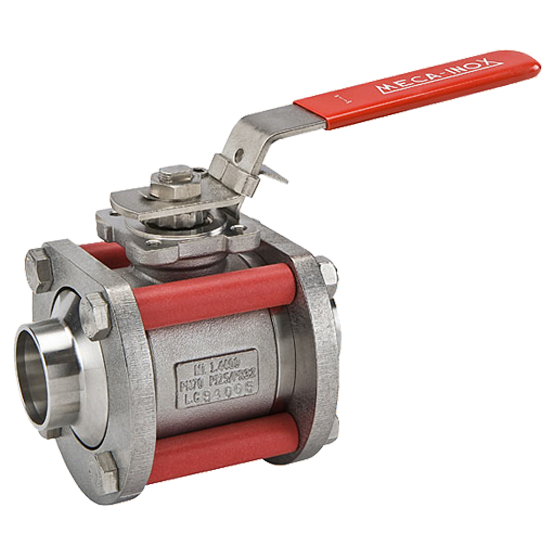

2. Kul- och kikventiler med reglerfunktion

Robusta och kompakta ventiler som kombinerar snabb avstängning med god reglerförmåga vid höga flöden. Deras konstruktion gör dem särskilt lämpade för applikationer där du vill ha en balanserad lösning mellan reglering och hög flödeskapacitet, utan att kompromissa med täthet eller driftsäkerhet.

När passar de?

- Processvätskor och gaser

-

Applikationer med lägre krav på noggrannhet

Fördelar i driften

- Snabb och god reglering vid stora flöden vilket effektiviserar processen.

- Minskade energiförluster tack vare lågt tryckfall.

- Kortare stillestånd och lägre servicekostnader genom god täthet och driftsäkerhet.

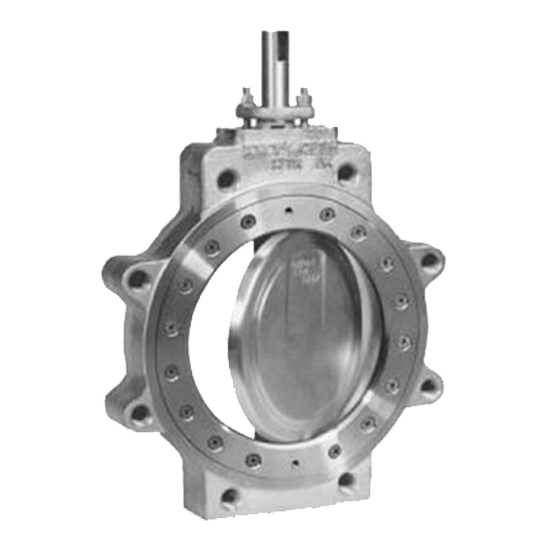

3. Vridspjällventiler

Kostnadseffektivt alternativ för större dimensioner och höga flöden. Det finns flera typer av vridspjällventiler som till exempel koncentriska, dubbelexcentriska och trippelexcentriska varianter. De erbjuder olika nivåer av täthet och reglerprestanda beroende på applikation. De används ofta i processer där det krävs hög kapacitet, låg vikt och ett förhållandevis enkelt underhåll. Med rätt materialval och tätning kan de även hantera höga temperaturer, ånga och gaser med bibehållen livslängd.

När passar de?

- Stora rördimensioner

- Vätske- och gasapplikationer

- Processer där konstruktion är viktigare än reglernoggrannhet

Fördelar i driften

- Lägre installations- och underhållskostnader tack vare kompakt design och låg vikt.

- Flexibel användning för både ånga, gas och vätskeapplikationer.

- Minskar stillestånd och energiförbrukning med rätt ventilval och materialkombination.

När valet av ventil avgör hela anläggningens prestanda

Valet av ventiltyp påverkar inte bara reglernoggrannhet och livslängd, utan hela anläggningens effektivitet och driftsäkerhet. Kägelventiler är rätt val vid höga tryck, temperaturer och krav på exakt reglering. Kulventiler med reglerkulor kombinerar robust konstruktion med snabb respons och lågt tryckfall, idealiskt för processer med stora flödesvariationer för vätskor eller gaser. Vridspjällventiler ger en kostnadseffektiv lösning för större dimensioner där låg vikt och enkelt underhåll prioriteras framför högsta precision.

I grunden handlar allt om balans. Rätt konstruktion och materialval ger optimal reglerförmåga, slitstyrka samt energieffektivitet och därmed en stabil och långsiktigt hållbar drift.

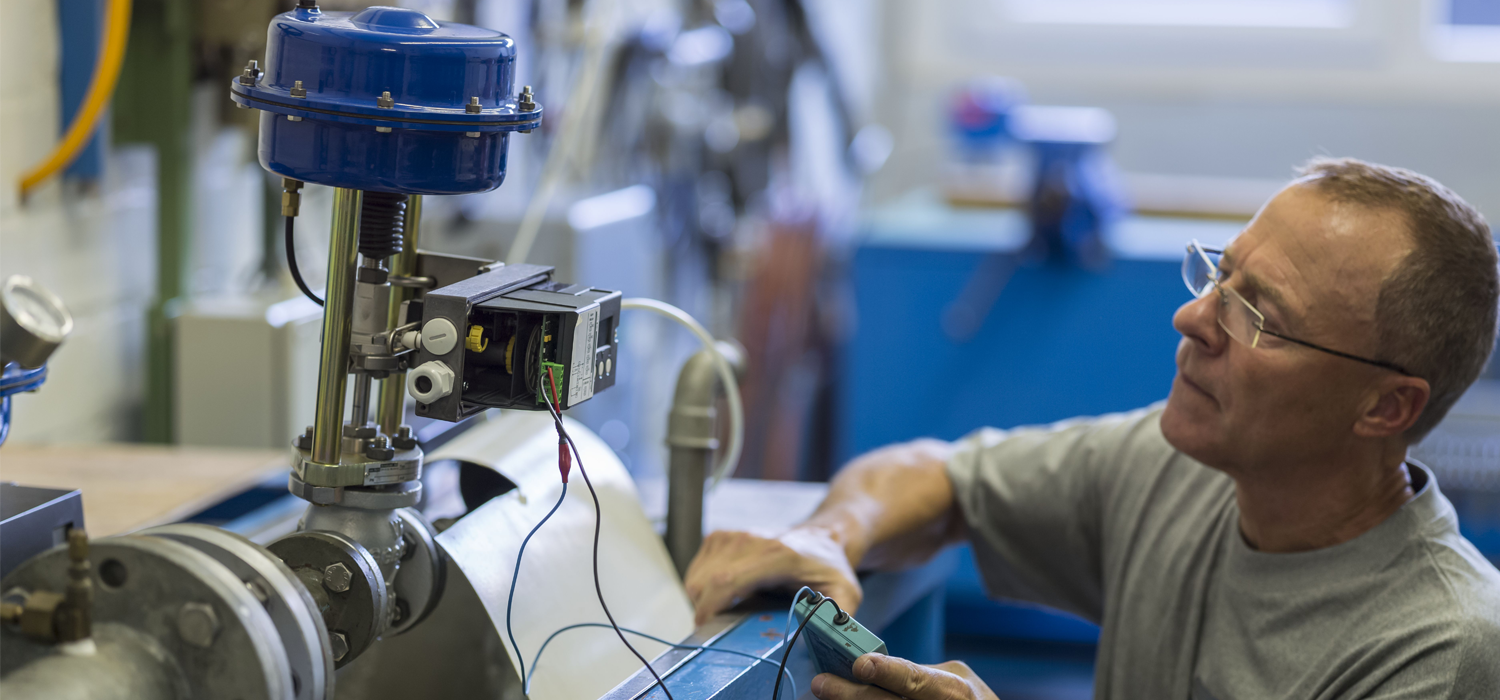

Reglerventilens roll i reglerkretsen

En reglerventil är aldrig bättre än den reglerkrets den arbetar i. För att undvika instabilitet och skapa onödigt slitage behöver ventil, ställdon och lägesställare vara kalibrerade. Små avvikelser i signalhantering, responstid eller karakteristik kan leda till märkbara variationer i tryck, flöde eller temperatur.

Centrala delar i styrkedjan

- Regulator/PLC: Bearbetar insignal från givare och anger rätt styrsignal till lägesställare/ställdon baserat på vald reglerfunktion.

- Ställdon: Omvandlar signal till mekanisk rörelse (antingen linjär eller roterande) med tillräcklig kraft och hastighet för att övervinna processtryck och friktion.

- Lägesställare: Omvandlar styrsignalen och justerar ställdonets rörelse så att ventilen når och håller exakt läge även vid varierande differentialtryck.

- Sensorer och mätpunkter: Ger kontinuerlig återkoppling till styrsystemet om processparametrar som tryck, temperatur och flöde vilket möjliggör adaptiv reglering.

Exempel på vanliga fel och medföljande konsekvenser

- Felplacerad temperaturgivare → kan orsaka mätfördröjning och ”jagande” ventilrörelser (hittar ej inställd set-point).

- Underdimensionerat ställdon → otillräcklig kraft som leder till trög reglering och/eller att ventilen inte går hela sin slaglängd.

- Fel karakteristik → ger instabilitet och svängningar vid låga flöden.

- Bristande signal- eller luftkvalitet → försämrar ställdonets reaktionsförmåga och lägesställarens precision.

Tekniska rekommendationer

För optimal reglerfunktion bör ventilens flödeskarakteristik matchas mot processens behov, det vill säga val av trim (linjär, equal percentage eller quick opening). Regulatorn ska ställas in utifrån systemets behov för att undvika stora svängningar i processen. Ställdonet bör dimensioneras med tillräcklig säkerhetsmarginal för att klara maximalt differenstryck och snabbt kunna återgå till säkert läge vid spänning- eller luftbortfall. Regelbunden kalibrering av lägesställare, tester av ställdonets responstid samt kontroll av ventilens hysteres är avgörande för att bibehålla hög reglerstabilitet och noggrannhet över tid.

Sammanfattningsvis så bygger en effektiv reglerkrets på samverkan mellan styrsystemets precision, ställdonets dynamik, lägesställarens funktion och ventilens mekaniska egenskaper. När dessa är kalibrerade får du reglerprestanda som minimerar energiförbrukning, slitage och håller inställda värden utifrån processens behov.

Ventilens roll i industriella applikationer

Kraven varierar stort mellan processer. Rätt ventilval minskar energiförbrukning, driftstörningar och underhåll medan fel val gör motsatsen. Här har vi sammanställt några exempel på applikationer och deras ventilkrav.

|

Applikation |

Utmaningar |

Viktiga ventilkrav |

|---|---|---|

|

Ångreglering |

Höga temp/tryck, lastvariationer |

Kägelventil, erosionståligt trim, exakt karakteristik |

|

Matarvatten |

Kavitation, högt differenstryck vid uppstart |

Tålighet mot kavitation, robust konstruktion |

|

Kondensat |

Snabba lastväxlingar |

Stabil låglastreglering, slitstyrka |

|

Processvätskor |

Korrosion, varierande media |

Materialval, kul- eller kägelventil beroende på applikation och krav |

Från teori till verklighet

Ett vanligt fel är att välja reglerventil baserat på standardvärden i stället för verkliga driftfall. Det leder ofta till onödig energiåtgång, ökat slitage och i värsta fall oplanerade driftstopp. Den bästa vägen framåt är att alltid verifiera faktiska driftsförhållanden, välja ventilkarakteristik utifrån processens behov, se till att material och trim är anpassade för mediet och justera styrparametrar efter installation för att uppnå noggrann och effektiv reglering.

15 år av stabil drift: Referenscase på Mälarenergi

När Mälarenergi i Västerås installerade reglerventiler 2010 låg fokus på att anpassa dimensioneringen efter verkliga driftsfall, bygga en robust konstruktion som klarar stora temperaturcykler och välja material som motstår erosion och slitage. Efter driftsättning optimerades ventilerna ytterligare för att säkerställa långsiktig stabilitet.

Resultatet har blivit en jämn och stabil reglering under mer än 15 år, med minimalt underhåll och hög energieffektivitet, ett tydligt bevis på att rätt ventil från början kostar mindre över tid. Referenscaset i sin helhet kan du ta del av här >>.

När rätt ventilval gör skillnad över tid

Reglerventiler är strategiska komponenter i moderna processer. Det finns inga genvägar, bara rätt val utifrån verkliga förhållanden. När ventil, styrsystem och process är i balans får du:

- Stabil reglering

- Låg energiförbrukning

- Mindre slitage

- Förutsägbar drift över lång tid

Behöver du resonera kring val av ventil eller utvärdera befintliga installationer? Hör av dig till oss för att titta på det tillsammans.